大型包装桶的市场发展趋势

一、大型包装桶的发展历史

大型包装桶按照成型方法可分中空吹塑机和滚塑成型二种, 本文就中空吹塑成型的大型包装桶介绍如下:

大型包装桶的发展是随着六十年代超高分子量聚乙烯(HMWHDPE)树脂的工业化生产开始的。HMWHDPE树脂超高的抗冲击强度和熔体强度, 使得所生产的塑料桶能符合国际海运危险品运输包装要求, 大型塑料包装桶成为可能, 1927年德国毛瑟公司和巴斯夫公司联合成功开发了220升带有L环的闭口大桶, 为HMWHDPE大型塑料包装桶在化学危险品行业的广泛使用奠定了扎实的基础。而在中国可以分为二个阶段: ***阶段是引进试产阶段, 即1984年北京塑料制品厂从德国贝库姆公司引进***台BA200型大型吹塑中空成型机组开始, 历经十年, 先后引进各种厂家流水线近十套。但是由于当时生产所需的树脂完全依赖进口, 而使大型塑料桶价格昂贵, 以至于当时的推广使用遇到了较大的困难。而真正的发展是从1993年8月8日由秦川机床厂自行设计的***台SCJ230中空成型机组与江苏省吴江市青云塑料厂的销售试制合同正式签订开始的, 双方共同翻开了国内大型包装桶生产、制造、使用的崭新的一页。

秦川塑料机械厂开发的SCJ230中空成型机主要用于生产20升双L环桶, 1995年通过***鉴定, 1996年获机械部科技进步奖, 通过不断地技术革新, 已研发了第三代节能型SCJ230中空机, 使其具有更高的可靠性, 更高的生产效率, 生产的制品质量完全能满足各类危险品包装的要求, 具有更高的性能价格比, 已生产超过60台套, 分布在全国各地。

二、大型包装桶的性能要求

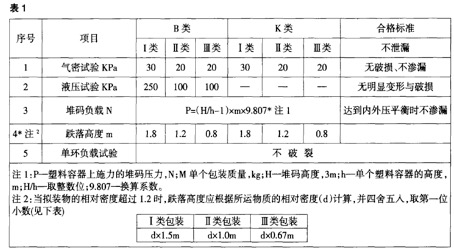

按照《国际海运危险货物规则》和GB18191-2000《包装容器危险品包装用塑料桶》要求摘要见表1 :

根据列表可以发现密封、堆码及跌落是各指标中的关键。关于密封性能其选材过程中需要考虑密封材料和内包装物的相溶性;而堆码性能则须考虑桶的刚性和壁厚的均匀性; 跌落性能则必须考虑:

a)运输装卸条件;

b)合模缝的结构及壁厚;

c)加工的温度

d)有“L”环的还须考虑“L”环的饱满度, 以及桶体的应力分布情况等等。

三、大型包装桶的成本组成

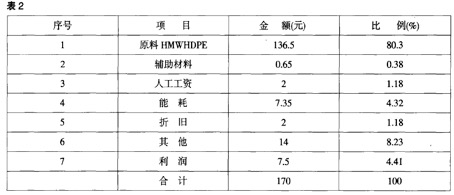

以下列表是200升大型包装桶的成本构成情况(HMWHDE价格按1.3万元/吨)

四、大型包装桶的市场发展趋势

A、大型包装桶的轻量化

由大型包装桶的成本组成可以看出: 首先其80%的成本是原材料; 其次是其他费用和能耗, 分别占8.23%和4.32%, 以200升双L环桶为例, 单个净重10.5kg , 而国外仅为9.5kg, 若工艺控制好单个降重0.3kg完全有可能, 我算了一笔帐, 以单台设备年产15万只计算, 每年可以节约45000kg, 按原料价格1.3万元/吨计算, 全年可以节约58.5吨, 折合76.05万元, 全国而言, 数量相当可观。由此可见, 包装容器, 特别是大型包装容器的轻量化不仅可以减少企业的成本, 增加利润还可以减少资源消耗, 减少运输成本, 创造社会和经济效益, 当然大型包装桶的轻量化是通过有效的方法。在保证包装产品质量的性能, 以及消费者所需的使用性能和安全性能的前提下进行的, 所谓的轻量化是需要通过技术进步不断创新, 不断提高企业综合管理水平来实现的, 而不是偷工减料, 以次充好,各生产企业已有相关的经验来实现的,主要是:

①首先进行容器的造型设计, 增加强度和刚度, 针对特定的产品进行生产, 有条件的可以分级使用。

②完全按照成型加工工艺的要求进行设计。

③合理选用专用牌号的高分子量聚乙烯, 选择综合性能优异的材料进行共混改性。

④严格控制生产工艺, 在生产过程中彻底消除内应力。

⑤利用科技手段, 使用多点壁厚控制仪。实现横向壁厚控制。

⑥针对特定的产品, 进行模头异型化的改造。在使用过程中大型容器的破裂、变形等往往不是重量不够, 而是壁厚的分布不均, 或是内应力的过大或局部的薄壁而引发。

⑦有针对性地开发功能性大型塑料容器。例如有些客户是热灌装的, 则要求容器有相对较厚的侧向壁厚; 有些客户是装卸条件差的, 则要求有特别的“L”环等。

B、中空吹塑机组的低能耗

依据大型包装桶(200升)的成本构成表,能耗占成本的4.32%, 降低大型包装桶的能耗关键是提高生产效率, 首先是提高挤出机的塑化能力, 国内研制的大型挤吹中空塑料成型机上配制的挤出机的塑化能力普遍低于国际上同规格的挤出机的塑化能力, 所以成型周期长、能耗高, 由于国内对挤出机的设计上还停留在通用挤出机的理念上, 还没有对HMWHDPE的挤出输送机理作特殊性的深刻研究, 故还仅能满足于能塑化挤出, 不去追求高的塑化能力。以国内生产的Φ150/30挤出机为例, 在加工HMWHDPE原料时其塑化能力仅达到350kg/h, 而德国Krupp公司的特殊结构的Φ150/30挤出机在加工同牌号同配比的同一原料时其塑化能力达到了600kg/h, 名义比功率仅为0.3kg/kw.h。所以我们在设计螺杆与机筒时; 结合实际情况并不断采用新材料、新技术, 在不断改进的前提下提高塑化能力与塑化质量。

C、生产效率的***化

在通常情况下, 现在不少加工企业和设备制造企业把提高制件在模内的冷却效率视为提高生产效率的***简单面廉价的途径, 众所周知冷却对提高产量的影响尤为突出。提高冷却效率的途径有很多。

①模具冷却法: 采用冷冻水、冷却模具,经过反复试验, 提高吹气压力, 能更快地冷却制品。

②制件内冷却法: 在模具冷冻的过程中,用液压CO2或氮气冷冻空气, 冷冻空气加水雾和湿化空气, 直接冷却容器内部的方法, 都有所成功, 但是内冷却方法一般成本较高, 设备投资增加, 操作难度加大。

③模外冷却法: 在容器尚未冷却时就取出塑料桶, 去除飞边, 放在冷却架上, 用空气重复地吹人塑料桶, 又排出塑料桶外,此法虽然提高了模具和机器的生产能力, 但增加了制品的收缩率。

由此可见, 大型塑料桶的轻量化,设备的低能耗和生产的***化, 都是市场发展中的技术课题, 需要设备生产厂家和大型塑料桶生产企业齐心协力在不断的创新中开发新技术、新材料,这方面应该是任重而道远, 愿塑料桶生产企业和设备制造企业携手前进, 共同为创建更大的社会经济效益, 而共同努力。

- 上一篇:2025年***季度废气废水检测

- 下一篇:钢桶市场在忧患中萌动